- Home

- Fachartikel

- Projekt- und Prozessmanagement

- KAIZEN im Prozessmanagement

Laut einer Studie des Fraunhofer-Instituts, beträgt der Anteil der nicht effizient genutzten Arbeitszeit 27 Prozent der reinen Arbeitszeit – so schätzen die befragten Unternehmen. Das größte Optimierungspotenzial liegt mit einem Anteil von 55 Prozent in der Verbesserung von schlecht abgestimmten Prozessen. Durch Prozessoptimierung wurden im Schnitt in den drei Jahren vor der Studie Produktivitätssteigerungen von neun Prozent in der Administration erreicht. In der Produktion hingegen waren es durchschnittlich 15 Prozent. Diese Zahlen machen deutlich wie kostensparend gute Organisation am Arbeitsplatz und bei den Arbeitsprozessen wirkt. Mehr als die Hälfte der Unternehmen, die an der Studie teilgenommen haben sind Nachzügler und befassen sich noch nicht bzw. seit weniger als einem Jahr mit einer systematischen Verbesserung ihrer Prozesse und erreichen nicht ihr volles Potenzial.

Die Bedeutung von KAIZEN

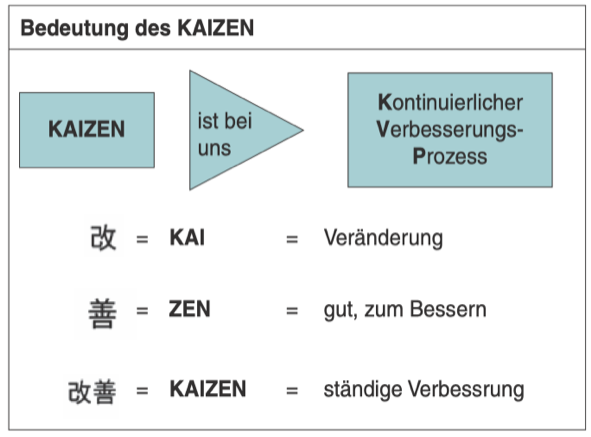

Nur wie können solche Prozesse optimiert werden? Einer dieser Lösungsansätze ist KAIZEN. Hierbei handelt es sich um eine Führungsphilosophie, die Mitarbeiter motiviert und in die Lage versetzt, ständig ihren Arbeitsprozess zu verbessern. Das japanische Wort KAIZEN bedeutet wörtlich übersetzt „Veränderung bzw. Wandel zum Besseren“ und steht für eine kontinuierliche Verbesserung in kleinen Schritten.

Abbildung 1: Susanne Koch: Einführung in das Management von Geschäftsprozessen

KAIZEN wird nicht nur im Bedarfsfall eingesetzt. Das Kernelement dieser prozessorientierten Denkart ist als Zielorientierung und grundlegende Verhaltensweise im Unternehmen zu verstehen. Im Unternehmensalltag bedeutet KAIZEN, dass alle Mitarbeiter ständig einen Beitrag zur Verbesserung der Geschäftsabläufe leisten. KAIZEN wird in der deutschen Übersetzung als kontinuierlicher Verbesserungsprozess (KVP) bezeichnet. KVP baut auf den Grundlagen von KAIZEN auf. In westlichen Industrieunternehmen wurde der KAIZEN-Ansatz übernommen und nach deren Belangen weiterentwickelt.

Im Zuge der kontinuierlichen Verbesserung sollen „Verschwendungen“ systematisch aufgespürt und abgestellt werden. Verschwendung sind nach Henry Ford alles, was nicht der Wertsteigerung dient und somit für einen Prozess unnötig ist. Verschwendung liegt dann vor, wenn produktive Kräfte und Ressourcen unnötig oder unzweckmäßig eingesetzt werden. Darüber hinaus dürfen Kapazitäten weder über- noch unterfordert werden, um eine optimale Auslastung der Ressourcen zu gewährleisten.

Im Rahmen von KVP wurden Maßnahmen entwickelt, die dazu beitragen können, die Verschwendung im Unternehmen zu minimieren: Ausschaltung überflüssiger Arbeitsvorgänge, Vereinfachung von Arbeitsgängen, Abbau von Lagerkapazitäten, Verkürzung der Prozesszeit, Verringerung von Mehrarbeit und Ausschuss, bessere Ressourcenauslastung (Mitarbeiter, Maschinen etc.) und Verringerung der Breite oder Tiefe des Produktionsprogramms durch Standardisierung und Ausgliederung von Tätigkeiten. Die Beseitigung von Verschwendung trägt allerdings nur dann zu einer Steigerung der Wertschöpfung bei, wenn die freien Kapazitäten wieder ausgelastet werden. Die wirtschaftlichen Effekte gehen Hand in Hand mit der Steigerung der Motivation der Mitarbeiter, die im Rahmen von KAIZEN stärker an der Gestaltung der Arbeitsprozesse beteiligt sind. Nachfolgend werden drei Methoden zur kontinuierlichen Prozessoptimierung vorgestellt, wie beispielsweise die 5S-Methodig, die Plan-Do-Check-Act Methode oder das Ishikawa-Diagramm.

Methoden zur Prozessoptimierung

Die 5S-Methodik

Abbildung 2: Eigene Abbildung

- Seiri: Alle Prozessschritte werden kontrolliert und die unnötigen aussortiert

- Seiton: Die Prozessschritte werden sortiert und in eine spezifische Reihenfolge gebracht

- Seiso: Der Prozess wird aufgeräumt und von unnötigen Prozessschritten befreit

- Seiketsu: Der Prozess wird zur Regel für alle die an der Umsetzung des Prozesses beteiligt sind

- Shitsuke: Es wird dafür gesorgt, dass der Prozess nicht wieder durch unnötige Prozessschritte vergrößert wird.

Wie in der Grafik dargestellt, werden sämtliche Schritte kontinuierlich wiederholt um den Prozess ständig zu kontrollieren.

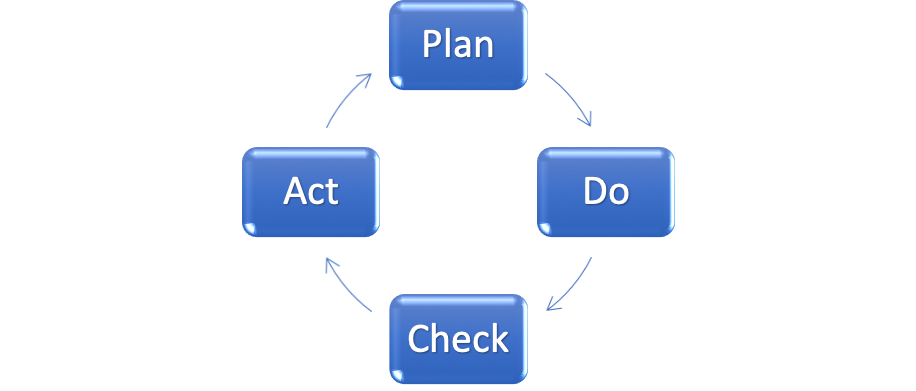

Plan -> Do -> Check -> Act

Abbildung 3: Eigene Abbildung

- Plan: Vor jeglicher Aktion soll der Plan stehen. Dieser umfasst das Erkennen, die Analyse und das Entwickeln eines Verbesserungsvorschlages für einen Prozess

- Do: Das Ausprobieren des Verbesserungsvorschlages im Kleinen (Pilotierung) um Probleme frühzeitig zu erkennen und diese nicht im großen Rahmen auszurollen.

- Check: Die Übertragbarkeit der Maßnahmen auf das große Ganze muss sorgfältig geprüft werden. Erst nach der Freigabe kann die Maßnahme eingeführt werden.

- Act: Einführung der Maßnahme im Großen und somit der Rollout des verbesserten Prozesses.

Nachdem der Prozess so verbessert im Unternehmen integriert wurde, beginnt der Kreislauf von neuem und der Prozess wird wieder analysiert und falls weitere Verbesserungsvorschläge gefunden werden, wieder verbessert.

Das Ishikawa-Diagramm / Ursache-Wirkungs-Diagramm

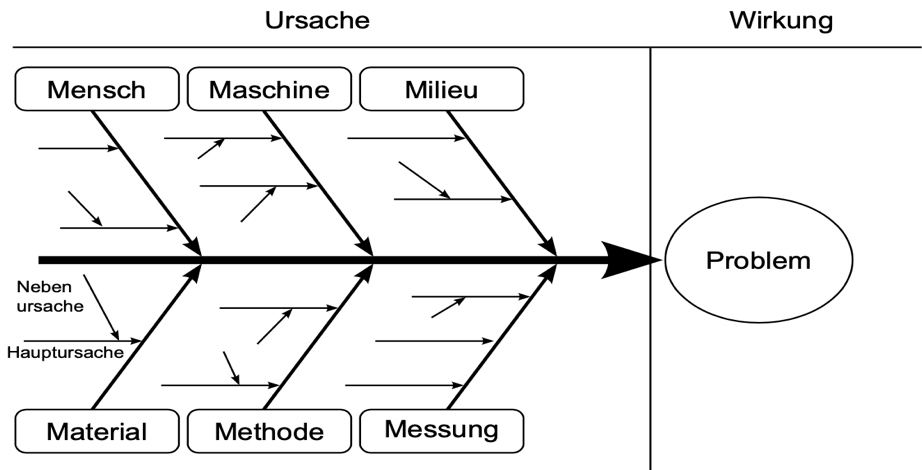

Abbildung 4: Wikipedia Ursache-Wirkungs-Diagramm

Das Ursache-Wirkungs-Diagramm ist die grafische Darstellung von Ursachen, die zu einem negativen Ergebnis führen können oder dieses maßgeblich negativ beeinflussen. Auf Basis der Ursachen muss ein Prozess geprüft werden und an den Punkten optimiert werden, welche zu einem Problem führen können. Diese können wie in der Grafik dargestellt durch eine Vielzahl an möglichen Ursachen entstehen. Sollte ein Problem in einem Prozess auftreten, so lieg dies sehr wahrscheinlich an einer der Ursachen aus dem Diagramm.

KAIZEN ist der stetige Prozess der Prozessoptimierung. Für weitere Informationen zur Prozessoptimierung und Prozessanalyse, folgen Sie unserem Blog oder kontaktieren Sie uns für eine ausführlichere Beratung.

Quellen:

https://www.leanproduction.com/kaizen.html

https://de.wikipedia.org/wiki/Kaizen

https://de.wikipedia.org/wiki/Ursache-Wirkungs-Diagramm

https://karrierebibel.de/5s-methode/

https://idw-online.de/de/news367000

Susanne Koch: Einführung in das Management von Geschäftsprozessen

Marco Mielich

Consultant - Business Unit Energy

„Meine offene Kommunikation mit allen Beteiligten sowie meine analytischen Fähigkeiten, Prozesse schnell zu durchdringen, helfen mir Zielvorgaben effektiv zu erreichen. Meine strukturierte und stets zielorientierte Arbeitsweise sorgt auch in komplexen und stressigen Situationen für eine bestmögliche Lösung und eine hohe Kundenzufriedenheit.“

Noch mehr spannende Beiträge

Azure DevOps – Möglichkeiten für das agile Projektmanagement

In diesem Blogbeitrag erhalten Sie grundlegende Informationen zu den Funktionalitäten, Services und…

Der Kommunikationsplan im Change

Stolzenberg und Heberle definieren den Kommunikationsplan als Dokument in welchem die geplanten…

Die Kommunikation im Change

Eine erfolgreiche Kommunikation ist in allen Phasen eines Change-Projektes zentraler Bestandteil…